Q345钢基于微观机制的延性断裂判据参数校准试验

简述:

对Q345钢母材、熔敷金属和热影响区三种材料制成的光滑圆棒试件进行单轴拉伸试验,以提供模型校准需要的基本应力应变数据,以及材料弹性模量、强度和延性的基本信息。对三种材料制成的圆周平滑槽口试件进行单轴拉伸试验,以校准单调荷载作用下的微观断裂判据参数。对三种材料制成的圆周平滑槽口试件进行反复加载试验,以校准往复荷载作用下的微观断裂判据。对三种材料圆周平滑槽口单向拉伸试验拉断试件进行断口扫描电镜试验,以测得三种材料的特征长度。

试验方案:

(1)试件设计

加工的试件为图1所示的40mm厚两块钢板T形连接,钢板采用Q345钢,用对接与角接组合焊缝全焊透连接,钢板开45°坡口,采用二氧化碳气体保护焊,加垫板,焊丝采用大西洋CHW50C8,直径,1.2,焊缝采用UT超声波探伤,质量等级为一级,制作图1所示的试件7个(每个试件可抽取3个钢材圆棒试件,3个焊缝圆棒试件和3个热影响区圆棒试件),试件做好以后沿长度方向用圆盘锯成三等分便于取圆棒试件。

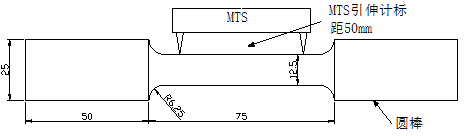

圆棒试件用来做单轴拉伸试验(试件尺寸和数量分别见图2和表1),圆周平滑槽口单向拉伸试验(试件尺寸和数量分别见图3和表2)和反复加载试验(试件尺寸和数量分别见图3和表3)。

图1 钢板T形焊接连接试件

从图1所示的钢板T形焊接连接件中抽取并制作母材,熔敷金属和热影响区光滑圆棒试件各3个,共9个进行单轴拉伸试验,试件设计尺寸如图2所示,试件编号及实测尺寸见表1。

表1 单轴拉伸试验试件编号和实测尺寸一览表

图2 光滑圆形拉伸试件 |

材料 |

编号 |

夹持段直径 (mm) |

标距段直径 (mm) |

夹持长度 (mm) |

中间段长 (mm) |

母材 |

1-1 |

24.94 |

12.52 |

55.60 |

74.62 |

|

2-1 |

25.03 |

12.58 |

55.44 |

74.62 |

||

3-1 |

25.01 |

12.54 |

55.25 |

73.71 |

||

熔敷金属 |

1-2 |

24.90 |

12.56 |

55.09 |

74.40 |

|

2-2 |

24.96 |

12.41 |

50.03 |

75.95 |

||

3-2 |

25.01 |

12.56 |

54.83 |

74.82 |

||

热影响区 |

1-3 |

25.01 |

12.48 |

54.52 |

74.71 |

|

2-3 |

24.95 |

12.27 |

55.14 |

75.05 |

||

3-3 |

25.25 |

12.38 |

56.23 |

73.73 |

图2 光滑圆形拉伸试件

从图1所示的钢板T形焊接连接件中抽取并制作母材、熔敷金属和热影响区三种材料的圆周平滑槽口试件进行单向拉伸试验,每种材料取三种不同的槽口半径R=1.5mm,3.125mm和6.25mm,每种形式的试件制作2个,共18个试件。试件设计尺寸如图3所示,试件编号及实测尺寸见表2。

表2 圆周平滑槽口拉伸试验试件编号和实测尺寸一览表

图3 圆周平滑槽口试件 |

材料 |

槽口半径 (mm) |

编号 |

夹持段直径 (mm) |

标距段直径 (mm) |

夹持长度 (mm) |

中间段长 (mm) |

开槽处直径 (mm) |

母材 |

1.5 |

4-1 |

24.94 |

12.50 |

54.86 |

74.85 |

6.26 |

|

5-1 |

24.93 |

12.49 |

51.18 |

75.24 |

6.24 |

|||

3.125 |

10-1 |

25.00 |

12.53 |

55.10 |

75.15 |

6.22 |

||

11-1 |

24.95 |

12.63 |

54.67 |

74.84 |

6.20 |

|||

6.25 |

16-1 |

24.93 |

12.54 |

54.81 |

75.25 |

6.36 |

||

17-1 |

24.84 |

12.54 |

54.82 |

75.00 |

6.27 |

|||

熔敷 金属 |

1.5 |

4-2 |

25.02 |

12.54 |

55.38 |

74.81 |

6.17 |

|

5-2 |

24.77 |

12.54 |

54.87 |

74.95 |

6.24 |

|||

3.125 |

10-2 |

25.02 |

12.56 |

54.33 |

74.88 |

6.30 |

||

11-2 |

24.90 |

12.55 |

55.12 |

74.86 |

6.34 |

|||

6.25 |

16-2 |

24.99 |

12.53 |

55.03 |

75.20 |

6.20 |

||

17-2 |

24.90 |

12.52 |

55.04 |

75.15 |

6.33 |

|||

热影 响区 |

1.5 |

4-3 |

25.04 |

12.53 |

55.35 |

74.98 |

6.19 |

|

5-3 |

24.80 |

12.48 |

55.23 |

74.77 |

6.24 |

|||

3.125 |

10-3 |

24.93 |

12.57 |

54.91 |

74.62 |

6.29 |

||

11-3 |

25.07 |

12.56 |

55.40 |

74.22 |

6.28 |

|||

6.25 |

16-3 |

25.00 |

12.55 |

54.55 |

75.89 |

6.26 |

||

17-3 |

24.91 |

12.57 |

55.88 |

74.86 |

6.27 |

从图1所示的钢板T形焊接连接件中抽取并制作母材,熔敷金属和热影响区三种材料的圆周平滑槽口试件,与单调加载情况类似(试件设计尺寸同单调加载情况,试件编号及实测尺寸见表3),共36个试件。

表3 圆周平滑槽口反复加载试验试件编号和实测尺寸一览表

材料 |

槽口半径 (mm) |

加载方式 |

编号 |

加载应变 (mm/mm) |

对应变形 (mm) |

标距段直径(mm) |

开槽处直径 (mm) |

母材 |

1.5 |

CTF |

6-1 |

0

|

0

|

12.48 |

6.30 |

CTF |

7-1 |

0

|

0

|

12.48 |

6.26 |

||

C-PTF |

8-1 |

5(0

|

5(0

|

12.52 |

6.26 |

||

C-PTF |

9-1 |

5(0

|

5(0

|

12.55 |

6.26 |

||

3.125 |

CTF |

12-1 |

0

|

0

|

12.47 |

6.31 |

|

CTF |

13-1 |

0

|

0

|

12.50 |

6.28 |

||

C-PTF |

14-1 |

5(0

|

5(0

|

12.51 |

6.30 |

||

C-PTF |

15-1 |

5(0

|

5(0

|

12.47 |

6.29 |

||

6.25 |

CTF |

18-1 |

0

|

0

|

12.51 |

6.27 |

|

CTF |

19-1 |

0

|

0

|

12.50 |

6.30 |

||

C-PTF |

20-1 |

5(0

|

5(0

|

12.48 |

6.29 |

||

C-PTF |

21-1 |

5(0

|

5(0

|

12.41 |

6.25 |

||

熔敷金属 |

1.5 |

CTF |

6-2 |

0

|

0

|

12.54 |

6.20 |

CTF |

7-2 |

0

|

0

|

12.56 |

6.23 |

||

C-PTF |

8-2 |

5(0

|

5(0

|

12.56 |

6.26 |

||

C-PTF |

9-2 |

5(0

|

5(0

|

12.51 |

6.16 |

||

3.125 |

CTF |

12-2 |

0

|

0

|

12.45 |

6.26 |

|

CTF |

13-2 |

0

|

0

|

12.52 |

6.30 |

||

C-PTF |

14-2 |

5(0

|

5(0

|

12.53 |

6.24 |

||

C-PTF |

15-2 |

5(0

|

5(0

|

12.49 |

6.20 |

||

6.25 |

CTF |

18-2 |

0

|

0

|

12.51 |

6.30 |

|

CTF |

19-2 |

0

|

0

|

12.53 |

6.33 |

||

C-PTF |

20-2 |

5(0

|

5(0

|

12.46 |

6.36 |

||

C-PTF |

21-2 |

5(0

|

5(0

|

12.57 |

6.28 |

||

热影响区 |

1.5 |

CTF |

6-3 |

0

|

0

|

12.55 |

6.24 |

CTF |

7-3 |

0

|

0

|

12.50 |

6.28 |

||

C-PTF |

8-3 |

5(0

|

5(0

|

12.54 |

6.24 |

||

C-PTF |

9-3 |

5(0

|

5(0

|

12.54 |

6.23 |

||

3.125 |

CTF |

12-3 |

0

|

0

|

12.52 |

6.30 |

|

CTF |

13-3 |

0

|

0

|

12.51 |

6.32 |

||

C-PTF |

14-3 |

5(0

|

5(0

|

12.54 |

6.21 |

||

C-PTF |

15-3 |

5(0

|

5(0

|

12.46 |

6.30 |

||

6.25 |

CTF |

18-3 |

0

|

0

|

12.52 |

6.31 |

|

CTF |

19-3 |

0

|

0

|

12.54 |

6.30 |

||

C-PTF |

20-3 |

5(0

|

5(0

|

12.48 |

6.15 |

||

C-PTF |

21-3 |

5(0

|

5(0

|

12.51 |

6.25 |

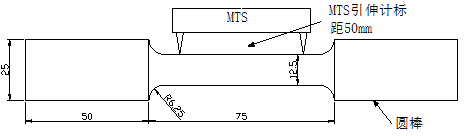

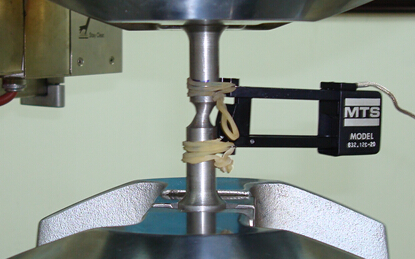

(2.1)圆棒试件单轴拉伸试验和圆周平滑槽口试件单向拉伸试验在同济大学材料力学试验室电子万能试验机上进行,采用的引伸计标距为50mm, 延伸率为30%,加载装置见图4。 (2)加载方案

图4 单向拉伸试验加载装置

圆周平滑槽口试件反复加载试验在上海交通大学力学试验室MTS809试验机上进行,采用的引伸计标距为25mm,加载装置见图5图4 单向拉伸试验加载装置

图5 圆周平滑槽口试件反复加载试验加载装置

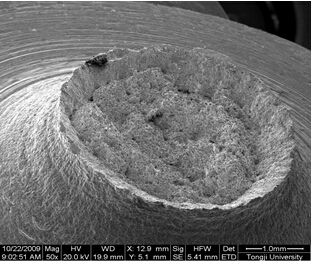

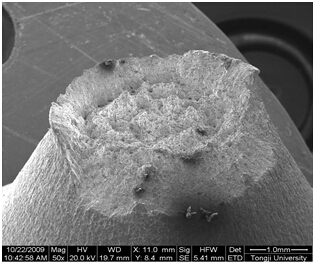

对Q345钢母材,熔敷金属和热影响区三种材料圆周平滑槽口单向拉伸试验拉断的9个试件进行断口扫描电镜试验,以测得三种材料的特征长度。试验在同济大学材料学院测试中心场发射扫描电子显微镜实验室进行,试验机型号为QUANTA 200 FEG(见图6)。

图6 扫描电镜试验装置

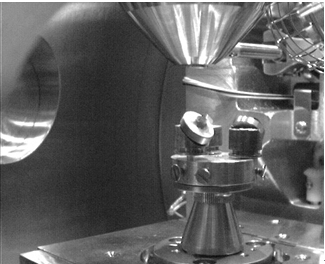

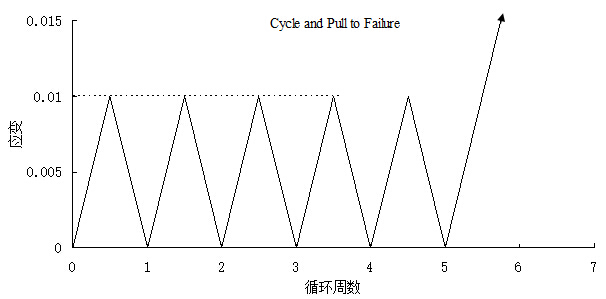

(2.2)加载制度采用单调拉伸和循环加载2种方式。循环加载制度采用两种不同形式,第一种是在两个指定的变形间施加循环荷载,直至在最后一个受拉循环中发生断裂(CTF),采用应变控制加载;第二种是在较低的幅度范围内对试件施加循环荷载,然后施加一个拉力直至发生断裂(C-PTF),也采用应变控制加载。加载制度参考图7。

(a)CTF (0

![]() 0.02) (b)C-PTF 5(0

0.02) (b)C-PTF 5(0

![]() 0.01)

0.01)

图7 圆周平滑槽口试件反复加载试验加载制度

(3)测试方案

单轴拉伸圆棒试件的拉伸变形,在观察到颈缩前由标距50mm的引伸计测量;之后按加载端的位移等代,由加载端的位移传感器测量,直至拉断为止。全程荷载由加载端的力传感器测量。

圆周平滑槽口单调拉伸和反复加载试件的变形,分别由标距50mm和25mm的引伸计测量直至拉断为止。全程荷载由加载端的力传感器测量。

试验现象:

试验观察和破坏现象

单轴拉伸圆棒试件的断口部位具有明显的颈缩现象,断口表面中心部位粗糙呈絮状,外围出现了与轴线呈45度斜角的“剪切唇”,呈典型的“杯锥形”断口形态。

圆周平滑槽口单调拉伸和反复加载试件均在槽口根部最小横截面处发生断裂。试件断口表面中心区域呈粗糙状,外围与加载轴线呈45度斜平面,断口形态呈“杯锥形”。

圆周平滑槽口反复加载试件破坏前的形态见图8。

图5 单调拉伸基准件试后图

试验数据:

主要数据——循环加载试验曲线

(1) 圆棒试件单轴拉伸试验

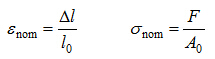

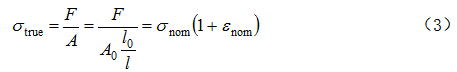

在单轴拉伸试验中得到的数据是以名义应变和名义应力表示的,其计算公式为:

(1)

其中,是试样标距段的长度变化量;是试样的标距段长度;F是荷载;是试样标距段的初始截面面积。

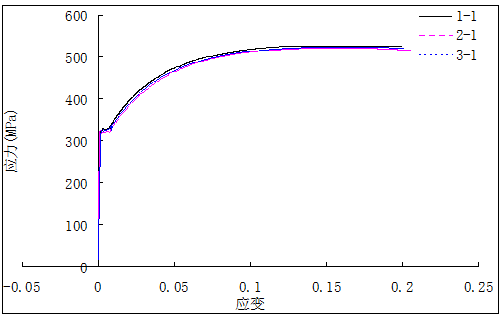

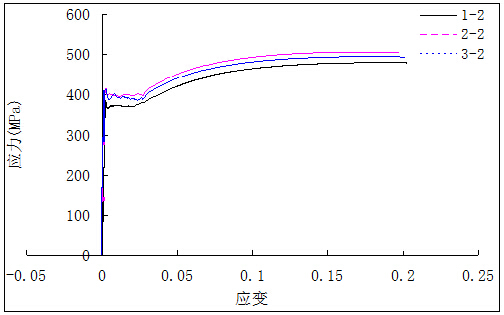

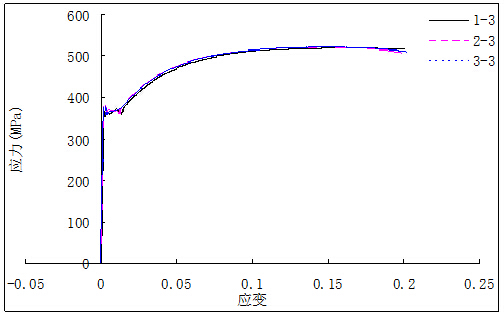

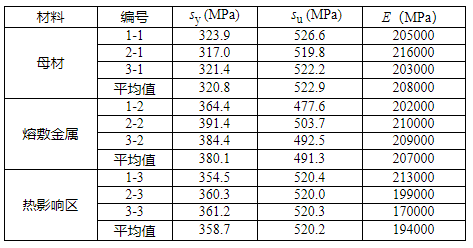

单轴拉伸试验所得的各母材,熔敷金属和热影响区试件的屈服强度sy、极限强度su、弹性模量E结果列于表4,图9给出了各试件名义应力应变曲线。

(a)母材试件应力应变曲线 (b)熔敷金属试件应力应变曲线 (c)热影响区试件应力应变曲线

图9 单轴拉伸试验结果

表4 单轴拉伸试验结果

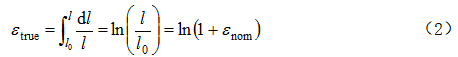

为了准确地描述大变形过程中截面面积的改变,需要使用真实应变

![]() 和真实应力

和真实应力

![]() ,它们与名义应变

,它们与名义应变

![]() 和名义应力

和名义应力

![]() 之间的换算公式

之间的换算公式

其中,l是试样标距段的当前长度;A是试样标距段当前的截面面积。

真实应变

![]() 是由塑性应变和弹性应变

是由塑性应变和弹性应变

![]() 两部分构成的。在ABAQUS中定义塑性材料参数时,需要使用塑性应变

两部分构成的。在ABAQUS中定义塑性材料参数时,需要使用塑性应变

![]() ,其表达式为:

,其表达式为:

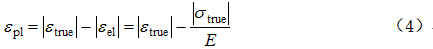

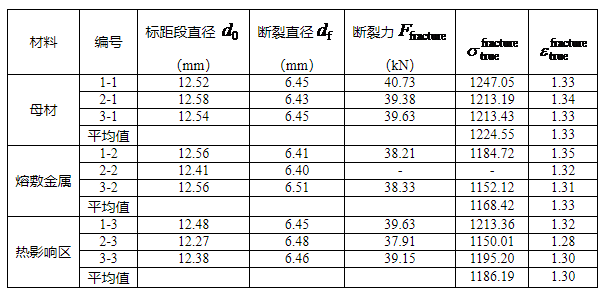

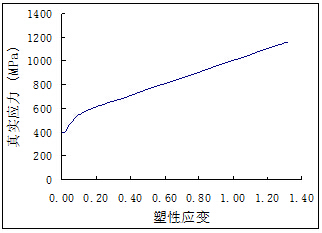

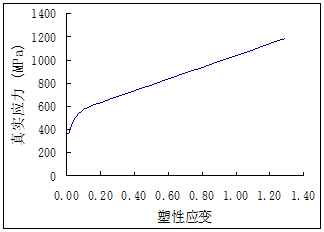

上述三种材料的名义应力应变曲线均只根据试验数据画到摘引伸计前,实际上材料在摘引伸计后到断裂发生前还能发生很大的变形,在ABAQUS有限元模型中用到的材料真实应力-塑性应变曲线应延伸到断裂时刻。为此,需要测量单轴拉伸试件断后的直径和断裂时所能承受的力,按下式(5)、(6)计算断裂时刻的真实应力和应变,计算结果见表5。

由试件标距段材料体积守恒,即

![]() 可得:

可得:

式中

![]() 是试件标距段的初始直径,

是试件标距段的初始直径,

![]() 是试验结束后测得的试件标距段的断裂直径。三种材料的真实应力-塑性应变曲线应由摘引伸计前的试验曲线延伸到断裂点,如图10所示。

是试验结束后测得的试件标距段的断裂直径。三种材料的真实应力-塑性应变曲线应由摘引伸计前的试验曲线延伸到断裂点,如图10所示。

表5 单轴拉伸试件断裂时的真实应力和应变

(a) 母材 (b) 熔敷金属 (c) 热影响区

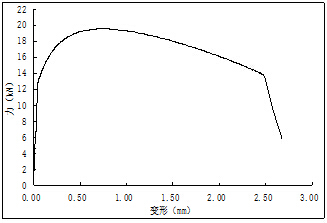

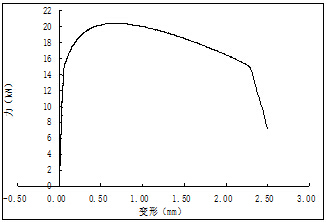

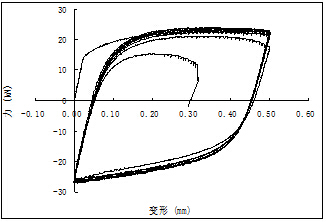

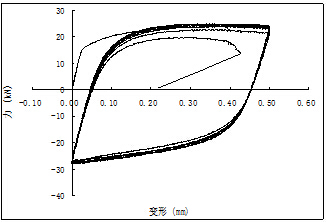

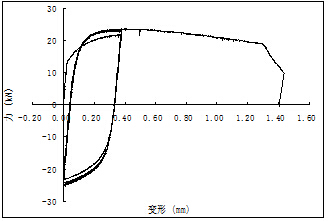

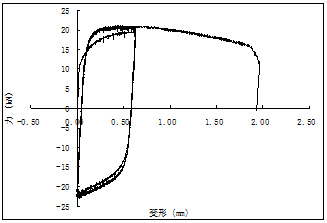

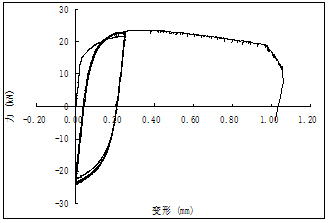

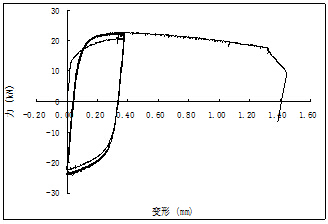

2) 圆周平滑槽口试件单向拉伸试验

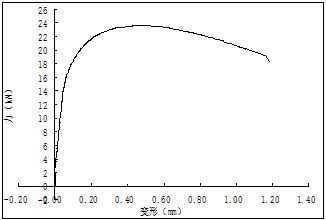

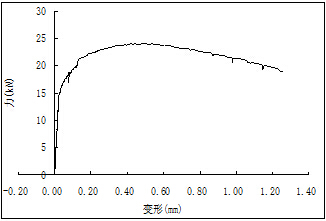

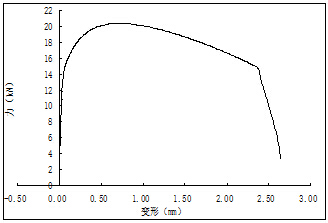

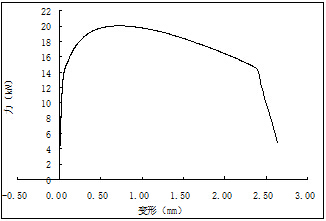

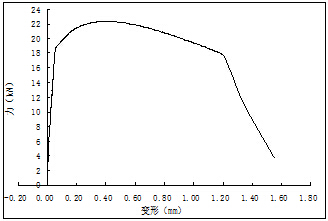

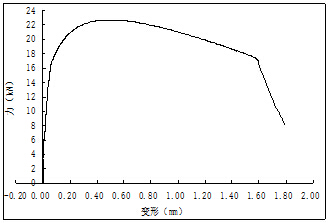

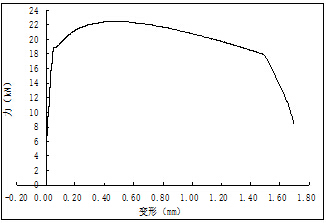

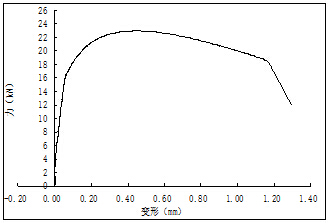

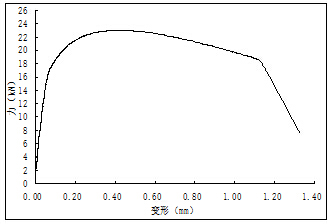

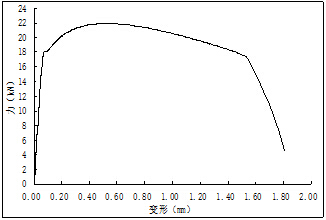

对母材、熔敷金属和热影响区三种材料制成的圆周平滑槽口试件进行单轴拉伸试验,得到的各试件力-变形(标距段)试验曲线如图11所示。

(a) 试件4-1 (b) 试件5-1

(c) 试件10-1 (d) 试件11-1

(e) 试件16-1 (f) 试件17-1

(g) 试件4-2 (h) 试件5-2

(i) 试件10-2 (j) 试件11-2

(k) 试件16-2 (l) 试件17-2

(m) 试件4-3 (n) 试件5-3

(o) 试件10-3 (p) 试件11-3

(q) 试件16-3 (r) 试件17-3

图11 各圆周平滑槽口单调拉伸试件力-变形试验曲线

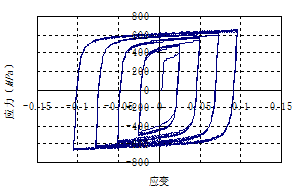

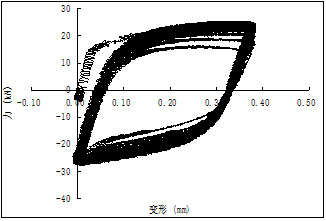

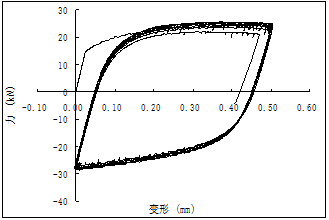

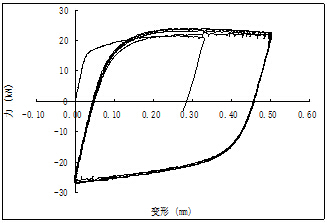

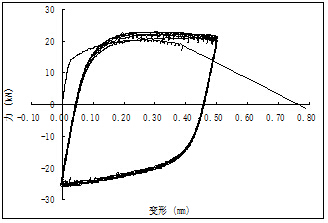

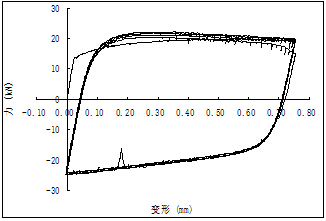

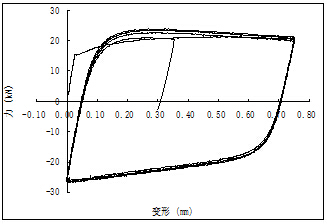

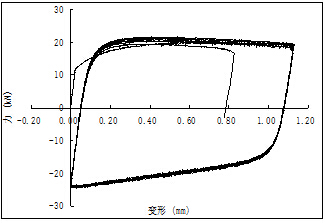

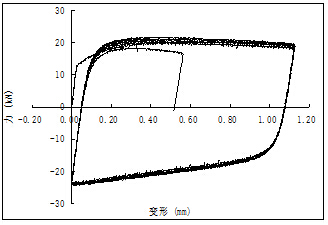

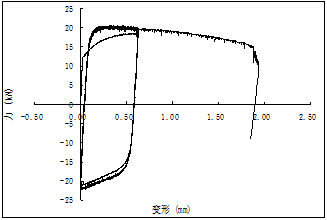

(3) 圆周平滑槽口试件反复加载试验

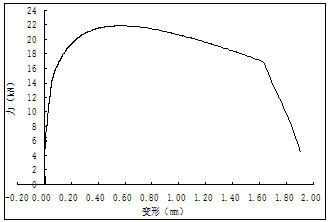

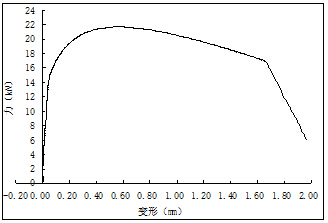

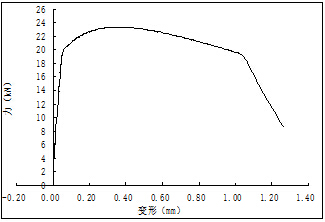

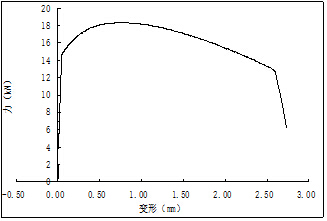

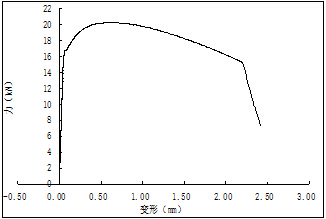

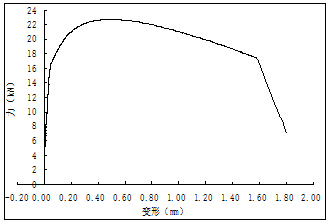

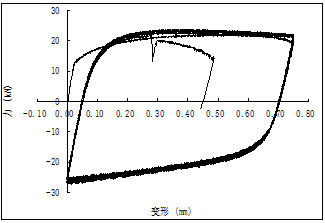

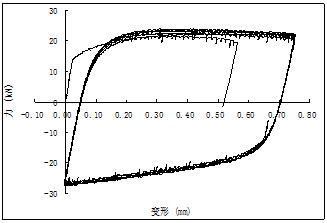

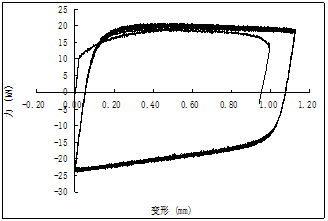

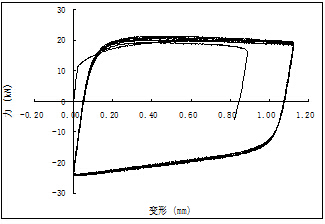

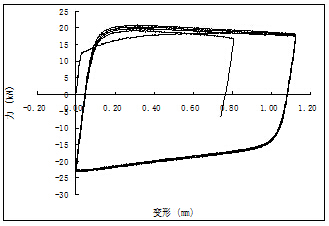

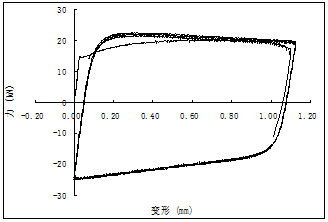

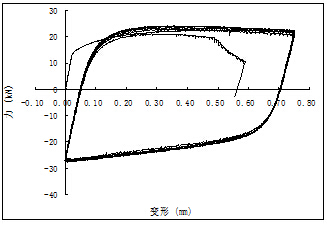

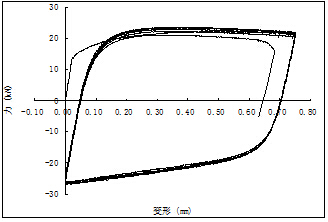

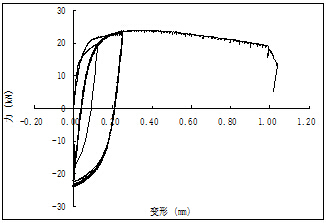

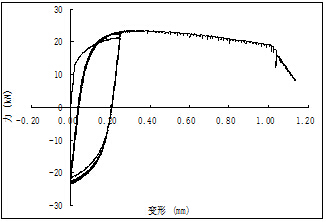

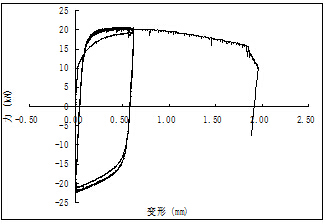

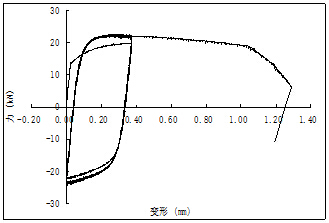

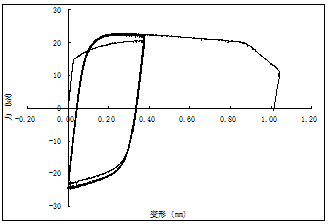

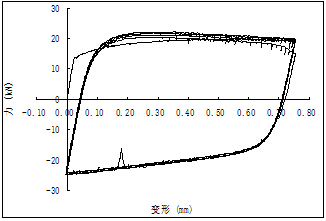

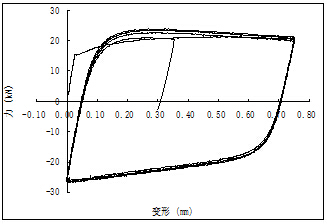

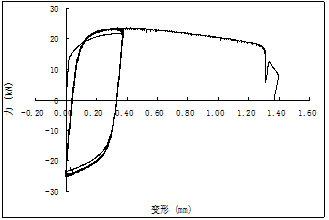

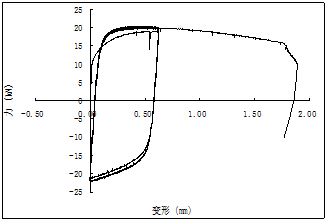

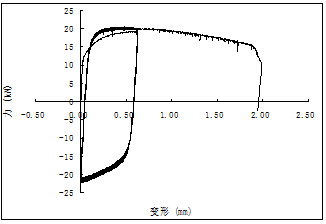

对母材、熔敷金属和热影响区三种材料制成的圆周平滑槽口试件进行反复加载试验,得到的各试件力-变形(标距段)滞回曲线如图12和图13所示。

(a) 试件6-1 (b) 试件7-1

(c) 试件12-1 (d) 试件13-1

(e) 试件18-1 (f) 试件19-1

(g) 试件6-2 (h) 试件7-2

(i) 试件12-2 (j) 试件13-2

(k) 试件18-2 (l) 试件19-2

(m) 试件6-3 (n) 试件7-3

(o) 试件12-3 (p) 试件13-3

(q) 试件18-3 (r) 试件19-3

图12 各圆周平滑槽口反复加载试件力-变形试验曲线(CTF)

(a) 试件8-1 (b) 试件9-1

(c) 试件14-1 (d) 试件20-1

(e) 试件21-1 (f) 试件14-2

(g) 试件15-2 (h) 试件20-2

(i) 试件21-2 (j) 试件8-3

(k) 试件9-3 (l) 试件14-3

(m) 试件15-3 (n) 试件20-3

(o) 试件21-3

试件15-1、8-2和9-2由于加工质量问题,在加载循环不到五周时就发生了破坏,其试验数据不可用。

(4) 扫描电镜试验

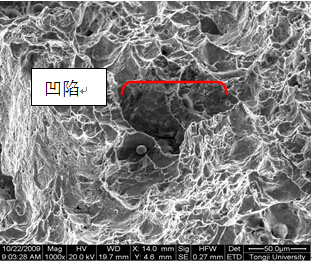

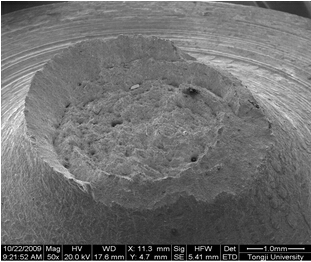

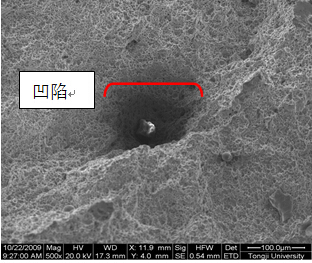

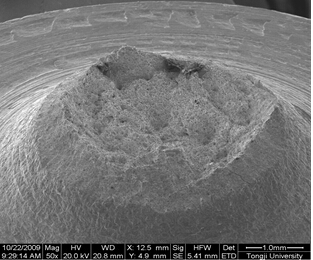

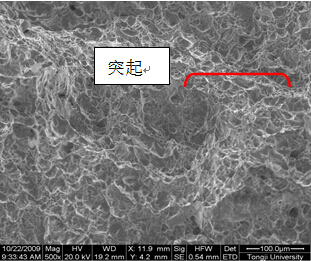

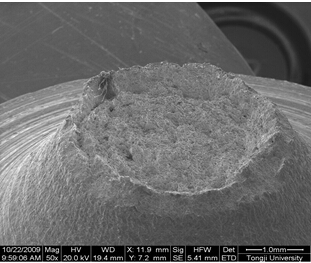

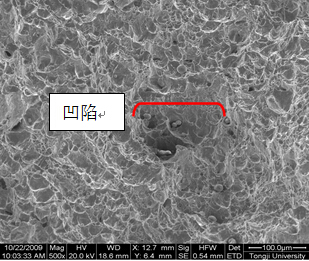

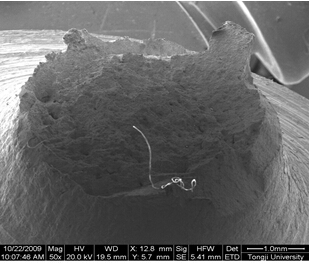

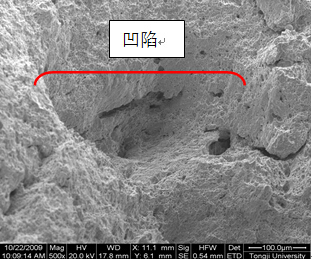

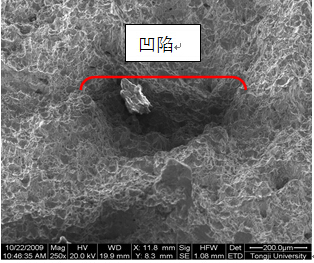

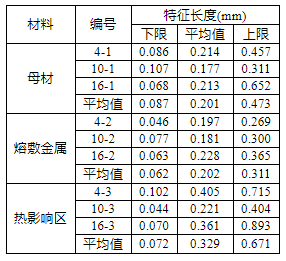

通过扫描电镜试验,得到典型断裂表面如图14所示。对三种材料特征长度取两个界限值和一个平均值,下限是平均波纹直径的两倍,上限是观察电子照片得到的最大凸起或凹陷部分的长度,的平均值为大概10个凸起或凹陷长度的平均值。表6列出了每个试件特征长度的上限、平均值和下限,三种材料的特征长度平均值在0.201-0.329mm范围内。

(a) 试件4-1断面 (b) 试件4-1断面放大

(c) 试件4-2断面 (d) 试件4-2断面放大

(e) 试件4-3断面 (f) 试件4-3断面放大

(g) 试件10-1断面 (h) 试件10-1断面放大

(i) 试件10-2断面 (j) 试件10-2断面放大

(k) 试件10-3断面 (l) 试件10-3断面放大

图14 电子显微镜观察的典型断裂表面

表6 各试件测得的特征长度

参考文献:

关联文献及联系作者

Fangfang Liao, Wei Wang, Yiyi Chen. (2015). Ductile fracture prediction for welded steel connections under monotonic loading based on micromechanical fracture criteria. Engineering Structures, 94(2015): 16-28

王伟,廖芳芳,陈以一. (2014).基于微观机制的钢结构节点延性断裂预测与裂后路径分析,工程力学,31 (3): 101-108, 115

廖芳芳,王伟,陈以一. (2014).往复荷载下钢结构节点的超低周疲劳断裂预测,同济大学学报(自然科学版),42 (4): 539-546, 617

Fangfang Liao, Wei Wang, Yiyi Chen. (2012). Parameter calibrations and application of micromechanical fracture models of structural steels. Structural Engineering and Mechanics, 42 (2): 153-174

联系作者

王伟(Wei Wang)

Tel.: +86-21-6598 2926; fax: +86-21-6598 4976;weiwang@tongji.edu.cn

支持单位:

国家自然科学基金重点项目(51038008)

国家自然科学基金项目(51378380)

高等学校博士学科点专项科研基金(20070247048)

访问量:次 开通时间:-- 最后更新时间:--

中国同济土木工程防灾国家研究创新群体Copyright © 2004 , All rights reserved.www.tongji.edu.cn

手机浏览